In der zunehmend wettbewerbsorientierten Pharmaindustrie wirkt sich die Effizienz der Produktionslinie direkt auf die Betriebskosten und die Marktfähigkeit eines Unternehmens aus. Als Ausgangspunkt des Arzneimittelverpackungsprozesses ist die Leistung des Flaschenaufstellers von entscheidender Bedeutung.

Ein effizienter und stabiler Flaschenaufsteller stellt sicher, dass Flaschen schnell und präzise ausgerichtet und zu nachfolgenden Vorgängen wie dem Abfüllen und Verschließen transportiert werden. Er ist ein wichtiges Gerät zur Beseitigung von Produktionsengpässen und zur Erzielung einer kontinuierlichen automatisierten Produktion.

Flaschenaufsteller: Kernfunktionen und -typen

Der grundlegende Zweck und die Vielfalt der Flaschenaufsteller sind von zentraler Bedeutung für die Optimierung der Anfangsstadien der pharmazeutischen Verpackung.

Kernfunktion des Flaschenaufstellers

Die Kernfunktion des Flaschenaufstellers besteht darin, ungeordnete leere Flaschen automatisch zu organisieren, auszurichten und kontinuierlich zu transportieren.

Er ersetzt effektiv die traditionelle manuelle Flaschenplatzierung und steigert die Kontinuität der Produktionslinie erheblich. Diese Automatisierung reduziert menschliche Eingriffe drastisch und senkt das Risiko von menschlichen Fehlern und Kontaminationen, was für die Einhaltung der hohen Qualitätsstandards in der Pharmaindustrie unerlässlich ist.

Gängige Typen (Klassifizierung nach Funktionsprinzip)

Basierend auf ihren Funktionsmechanismen umfassen die Haupttypen von Flaschenaufstellern:

1. Zentrifugal-Flaschenaufsteller

Funktionsprinzip: Verwendet die Zentrifugalkraft, die von einer sich schnell drehenden Scheibe erzeugt wird, um Flaschen nach außen gegen die Begrenzungswand zu treiben. Mit Hilfe einer Führungsschiene werden aufrechte Flaschen zum Auslass geleitet. Falsch ausgerichtete Flaschen (liegend oder mit dem Hals nach unten) fallen aufgrund eines instabilen Schwerpunkts zurück in die Scheibe und werden rezirkuliert, bis sie für den Auslass richtig positioniert sind.

Vorteile: Sehr hohe Betriebsgeschwindigkeit, außergewöhnliche Effizienz und hohe Kapazität.

Nachteile: Übt erhebliche Auswirkungen aus, ungeeignet für zerbrechliche oder weiche Behälter (z. B. einige leichte PET-Flaschen).

Anwendungen: Überwiegend für das Hochgeschwindigkeitsaufstellen von runden, langlebigen Behältern für Wasser, Getränke, Sojasauce, Essig usw. verwendet.

2. Drehtisch-Flaschenaufsteller

Funktionsprinzip: Flaschen werden auf eine große, sich langsam drehende Scheibe oder einen Tisch aufgegeben. Der Umfang weist eine stationäre äußere Führungsschiene auf. Wenn sich die Scheibe dreht, werden die Flaschen sanft getrommelt und durch Kontakt mit der Führungsschiene neu ausgerichtet. Aufrechte, richtig ausgerichtete Flaschen werden von der Scheibe in den Auslasskanal geführt, während andere zur weiteren Ausrichtung rezirkulieren.

Vorteile: Extrem schonende Handhabung, geringe Auswirkungen und Geräuschentwicklung, gut geeignet für eine Vielzahl von Behälterformen (einschließlich quadratisch, rechteckig, oval).

Nachteile: Der Durchsatz ist im Allgemeinen niedriger als bei Zentrifugalmodellen.

Anwendungen: Ideal für nicht-runde Behälter, Kosmetikflaschen, pharmazeutische Fläschchen und Behälter, bei denen Oberflächenkratzer minimiert werden müssen (z. B. hochwertige Glas- oder Kunststoffflaschen).

3. Band-Flaschenaufsteller

Funktionsprinzip: Verwendet zwei parallele Förderbänder, die mit unterschiedlichen Geschwindigkeiten laufen. Die resultierende Reibungsdifferenz bewirkt, dass sich die Behälter drehen. Diese Drehung, kombiniert mit strategischen Führungsschienen, richtet die Flaschen aus, so dass richtig positionierte Flaschen aussortiert werden können.

Vorteile: Mechanisch einfach, bietet Flexibilität für kundenspezifische Anwendungen.

Nachteile: Mäßige Effizienz und Kapazität; der Anwendungsbereich ist auf bestimmte Behältertypen beschränkt.

Anwendungen: Hauptsächlich in kundenspezifischen oder nicht standardmäßigen Produktionslinien für die Handhabung von einzigartigen oder anspruchsvollen Behälterformen verwendet.

Wichtige Kennzahlen für die Auswahl eines effizienten Flaschenaufstellers

Die Auswahl des richtigen Flaschenaufstellers erfordert eine mehrdimensionale Bewertung, um sicherzustellen, dass das Gerät die Geschwindigkeit und Effizienz der Produktionslinie tatsächlich verbessert. Die wichtigsten Auswahlfaktoren sind im Folgenden detailliert aufgeführt:

1. Produktionskapazität (Flaschen/Minute - BPM)

Dies ist der wichtigste Indikator. Die maximale Kapazität des gewählten Aufstellers muss höher oder gleich der ausgelegten Geschwindigkeit der gesamten Produktionslinie sein. Darüber hinaus sollten Sie eine Reservekapazität von 10 % bis 20 % berücksichtigen, um Spitzenproduktionsanforderungen zu bewältigen und sicherzustellen, dass der Aufsteller nicht zum Produktionsengpass wird.

2. Anpassungsfähigkeit an Flaschentypen

Sie müssen Ihre Produktionsanforderungen klar definieren: Werden Sie langfristig einen einzigen Flaschentyp verarbeiten, oder benötigen Sie häufige Umstellungen zwischen verschiedenen Formaten?

- Geräte, die für ein einzelnes Format bestimmt sind: Bieten in der Regel eine höhere Effizienz und eine einfachere Struktur.

- Geräte, die mit mehreren Formaten kompatibel sind: Bieten Flexibilität durch Anpassung an verschiedene Flaschen durch Modulaustausch oder Parametereinstellungen. Obwohl sie eine bessere Vielseitigkeit bieten, können sie eine komplexere Anfangsinvestition und Wartung erfordern.

3. Zuverlässigkeit und Stabilität

Ausfallzeiten der Produktionslinie führen zu erheblichen Verlusten. Daher muss der Aufsteller eine extrem niedrige Ausfall- und Stillstandsrate aufweisen. Wählen Sie Geräte von renommierten Marken und stellen Sie sicher, dass kritische Komponenten (wie Sensoren und Motoren) von bekannten Herstellern stammen. Dieser Ansatz ist unerlässlich, um die langfristige Betriebsstabilität zu gewährleisten.

4. Automatisierung und intelligente Funktionen

Moderne Aufsteller sollten fortschrittliche Funktionen integrieren:

- Fortschrittliche Sensorerkennung: Funktionen wie Erkennung fehlender oder gekippter Flaschen.

- Automatische Fehlermeldungen und -diagnosen: Systeme, die Probleme schnell lokalisieren.

- SPS-Steuerungssystem: Eine speicherprogrammierbare Steuerung für einen präzisen, integrierten Betrieb.

Diese intelligenten Funktionen ermöglichen eine schnelle Problemerkennung, wodurch die Fehlersuche erheblich reduziert und die Gesamt-OEE (Overall Equipment Effectiveness) gesteigert wird.

5. Wartungsfreundlichkeit und Reinigungsfreundlichkeit

Die Einhaltung der GMP-Standards (Good Manufacturing Practice) ist im Pharmabereich obligatorisch. Das Gerätedesign sollte:

- Frei von hygienischen Toträumen sein.

- Kontaktteile aufweisen, die leicht zu zerlegen und zu reinigen sind (idealerweise geeignet für CIP/SIP - Clean-in-Place/Sterilization-in-Place).

Eine einfache mechanische Struktur und klare Wartungsrichtlinien reduzieren den Aufwand und die Zeit für die routinemäßige Wartung erheblich.

6. Energie- und Raumnutzung

- Kompaktes Design minimiert den erforderlichen Platzbedarf und optimiert das Werkstattlayout.

- Hocheffiziente Antriebssysteme und energiesparendes Design tragen zu einem geringeren langfristigen Energieverbrauch bei, was für die Kontrolle der Betriebskosten von entscheidender Bedeutung ist.

So bewerten Sie einen Flaschenaufsteller-Lieferanten

Die Wahl guter Geräte bedeutet auch die Wahl eines guten Partners.

Wichtige Kriterien für die Bewertung eines Flaschenaufsteller-Lieferanten

Technischer Support und Kundendienst: Untersuchen Sie die Reaktionszeit des Lieferanten, die Professionalität seines technischen Supportteams und seine Fähigkeit zur Ersatzteilversorgung.

Fallstudien und erfolgreiche Erfahrungen von Kunden: Bitten Sie um erfolgreiche Fallstudien in derselben Branche oder mit ähnlichen Anwendungen; dies ist der direkteste Beweis für die Leistung des Geräts.

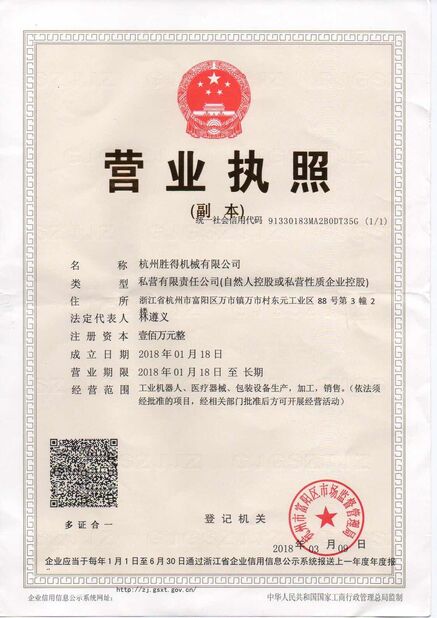

Zertifizierungen und Qualifikationen: Stellen Sie sicher, dass der Lieferant über eine ISO 9001-Zertifizierung für Qualitätsmanagementsysteme verfügt, dass seine Geräte den CE-Sicherheitsstandards entsprechen und dass das Design und die Materialien den GMP-Anforderungen entsprechen.

Anpassungsmöglichkeiten: Wenn Ihre Flaschentypen oder -prozesse spezifische Anforderungen haben, ist die Fähigkeit des Lieferanten, eine kundenspezifische Entwicklung anzubieten, unerlässlich.

Praktische Strategien zur Steigerung der Effizienz der pharmazeutischen Produktionslinie

Über die Auswahl der richtigen Geräte hinaus können Sie die Produktionseffizienz durch die folgenden Strategien weiter steigern:

Optimieren Sie das Layout der Produktionslinie: Stellen Sie eine reibungslose Verbindung zwischen dem Flaschenaufsteller, der Abfüllmaschine und der Verschließmaschine sicher, um die zurückzulegende Entfernung der Flaschen zu minimieren.

Regelmäßige Wartung und Kalibrierung: Halten Sie die Vibrationsschale, die Führungsschienen und die Sensoren sauber und präzise kalibriert, um Ausfallzeiten und Betriebsfehler zu vermeiden.

Optimieren Sie die Betriebsparameter: Passen Sie die Vibrationsintensität, die Fördergeschwindigkeit und den Ausrichtungswinkel an verschiedene Flaschentypen an, um den bestmöglichen Fluss und die bestmögliche Flüssigkeit zu erzielen.

Schlussfolgerung

Obwohl der Flaschenaufsteller eine kleine Komponente sein mag, ist er das "Engpass"-Gerät, das den effizienten und stabilen Betrieb der gesamten pharmazeutischen Verpackungslinie antreibt. Ein fundierter, wissenschaftlicher Auswahlprozess steigert nicht nur sofort die Geschwindigkeit der Produktionslinie, sondern bietet dem Unternehmen auch langfristige Produktionsstabilität und erhebliche Kosteneinsparungen.

Wenn Sie detailliertere Produktinformationen erhalten, Gerätetests vereinbaren oder sich zu einer kundenspezifischen Lösung beraten lassen möchten, zögern Sie bitte nicht, uns zu kontaktieren. Unser Expertenteam steht Ihnen auf Ihrem Weg zur Produktionsautomatisierung gerne zur Seite.

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!